Rapid Prototyping

Rapid Prototyping

3D-Druck

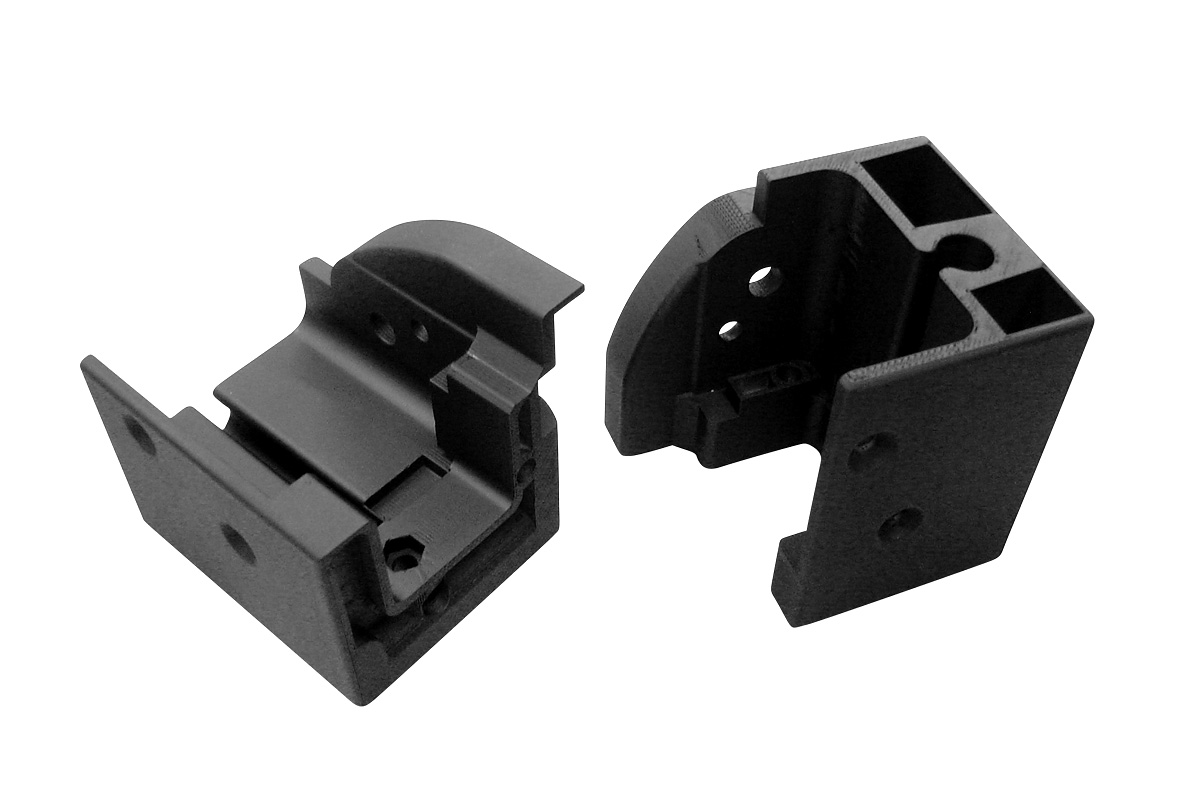

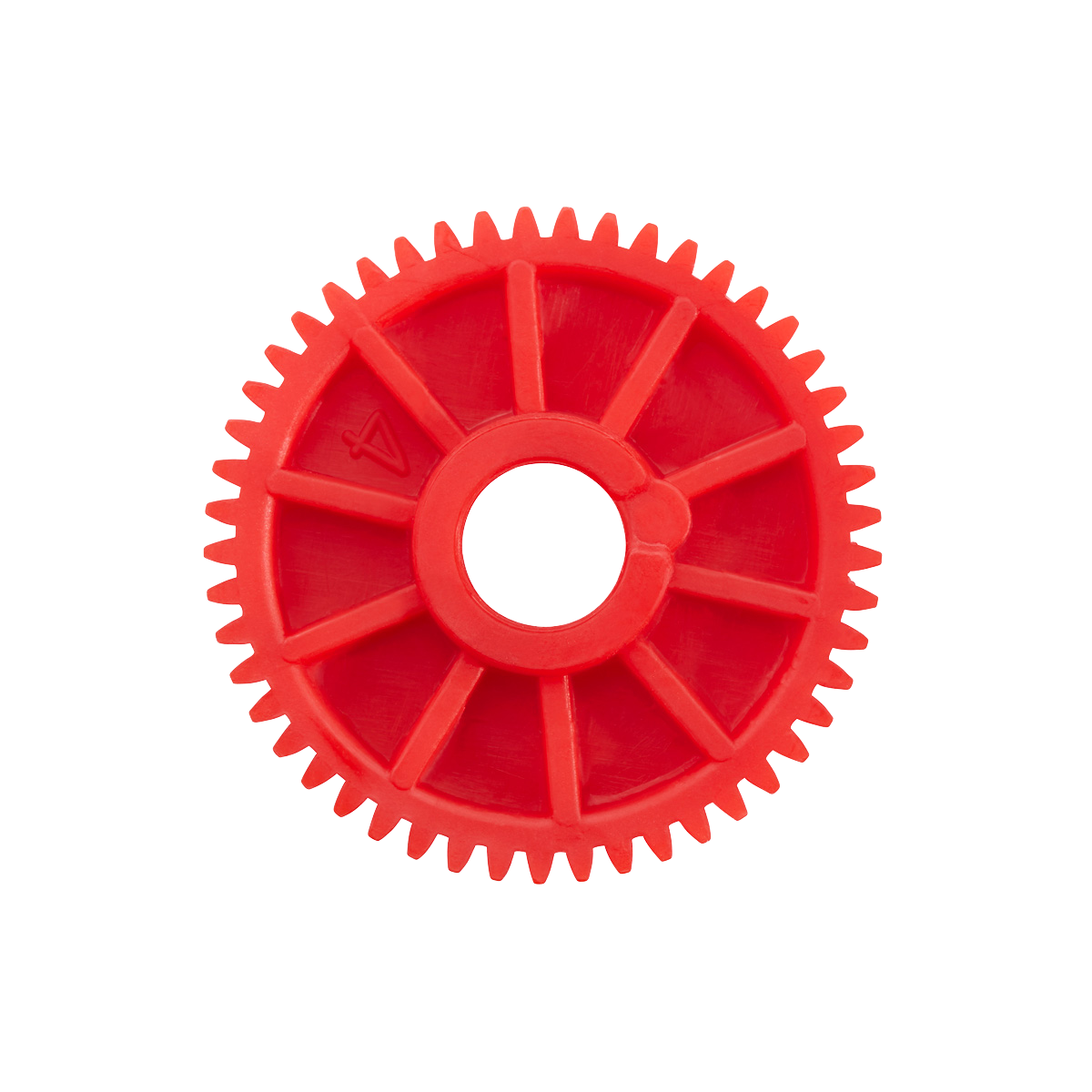

Der 3D-Druck funktioniert ähnlich wie der normale Tintendruck – nur eben in drei Dimensionen. Bereits seit 2009 arbeiten wir intensiv mit dieser Technologie. Schicht für Schicht werden die zu erstellenden Musterteile aus einem dimensionsstabilen ABS-ähnlichem Material „gedruckt“. Dazu wird ein ABS-Draht einem Druckkopf zugeführt, der das Material aufschmelzt und an entsprechender Stelle positioniert, um es dort auszuhärten zu lassen.

Die 3D-gedruckten Teile sind ideal geeignet für Funktionsprüfungen, Konzeptnachweise, Verbauungs- und Dimensionstests. Die Teile werden „über Nacht“ kostengünstig hergestellt und auf Wunsch gefinished (geschliffen, lackiert o.ä.).

Die Lieferzeit der 3D-Druckteile beträgt in der Regel etwa 2-3 Tage.

- Einzelteile, kleine Stückzahlen

- hohe Teilequalität

- sehr hohe Standfestigkeit (Material ähnlich ABS)

- Funktionstests möglich

Spritzgießen

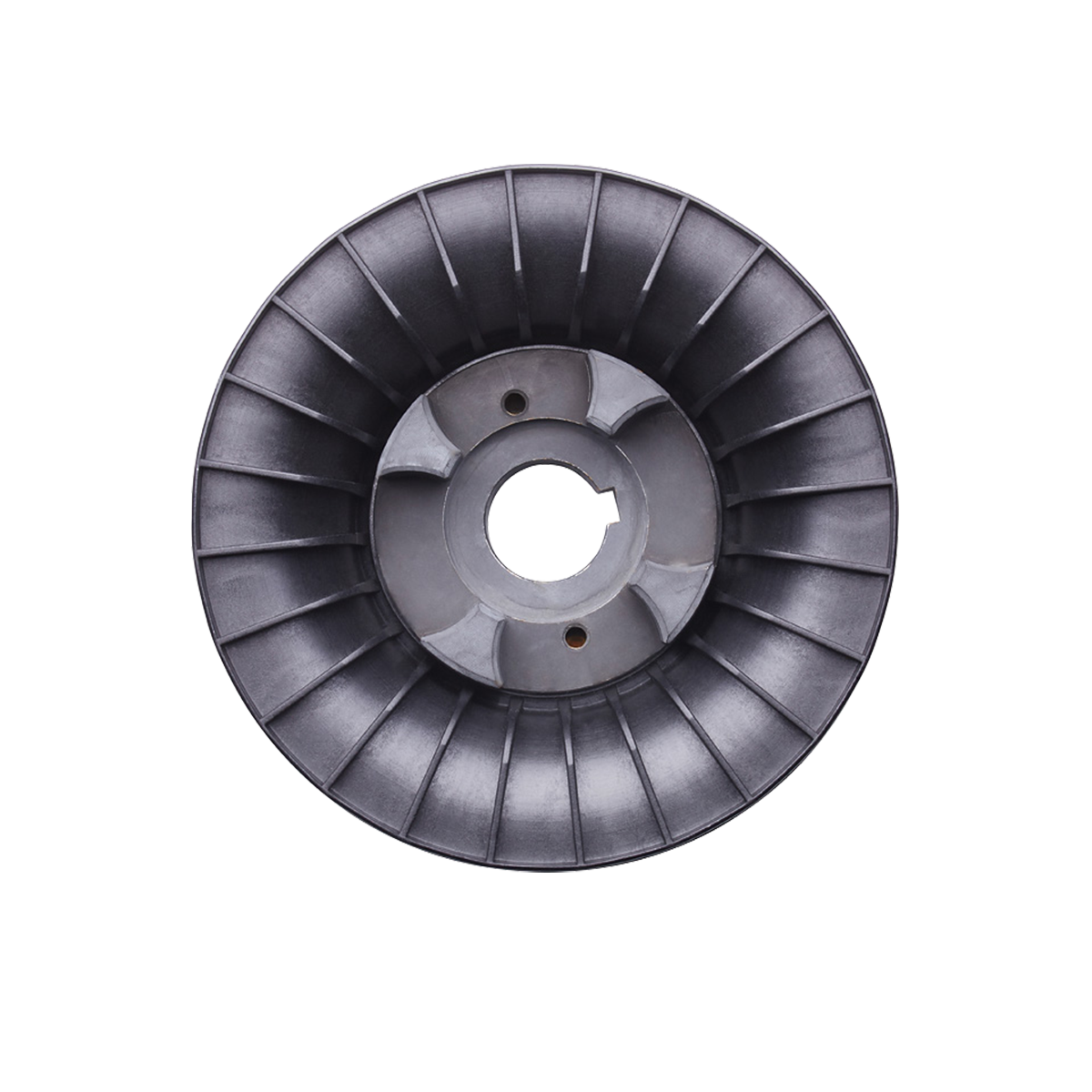

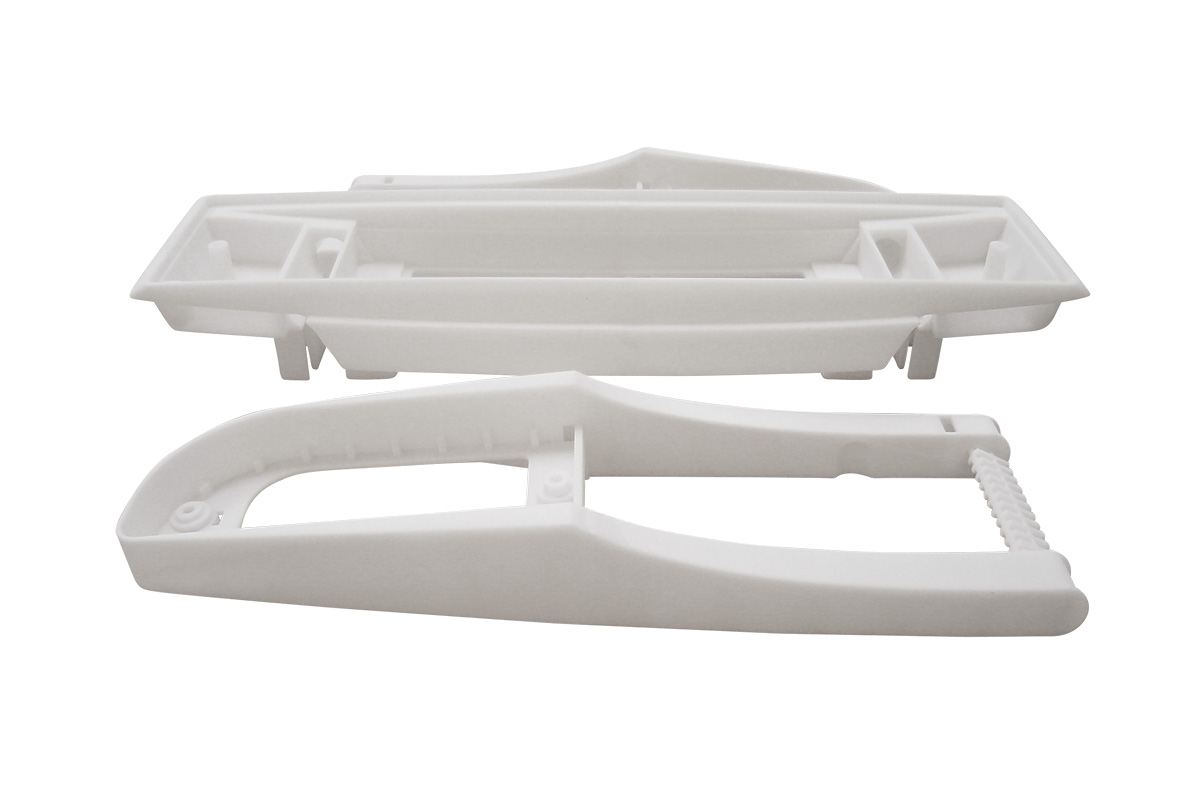

Beim Spritzgießverfahren (auch Spritzguss oder Spritzgussverfahren genannt) wird der Kunststoff in Form eines Granulats oder Pulvers in eine Spritzgießmaschine gefüllt, die ihn verflüssigt (plastifiziert). Anschließend wird er unter hohem Druck in eine Form (Spritzgießwerkzeug) gespritzt, in der sich das Material durch Abkühlung oder durch eine Vernetzungsreaktion wieder verfestigt. Anschließend lässt sich das Fertigteil aus der Form entnehmen.

Meistens werden dazu Thermoplaste verwendet, aber auch Duroplaste und Elastomere sind möglich.

Die Lieferzeit für ein Spritzgießwerkzeug beträgt in der Regel etwa 6-10 Wochen (Verkürzung je nach Produkt möglich).

- Teile im Gewichtsbereich von 0,001 Gramm bis 100 Kilogramm

- direkt verwendbare Formteile in großer Stückzahl kostengünstig herstellbar

- nahezu freie Wahl von Form und Oberfläche (z. B. glatte Oberflächen, Muster)

- Produktion von Kleinserien möglich

Produktbeispiele

Selektives Lasersintern

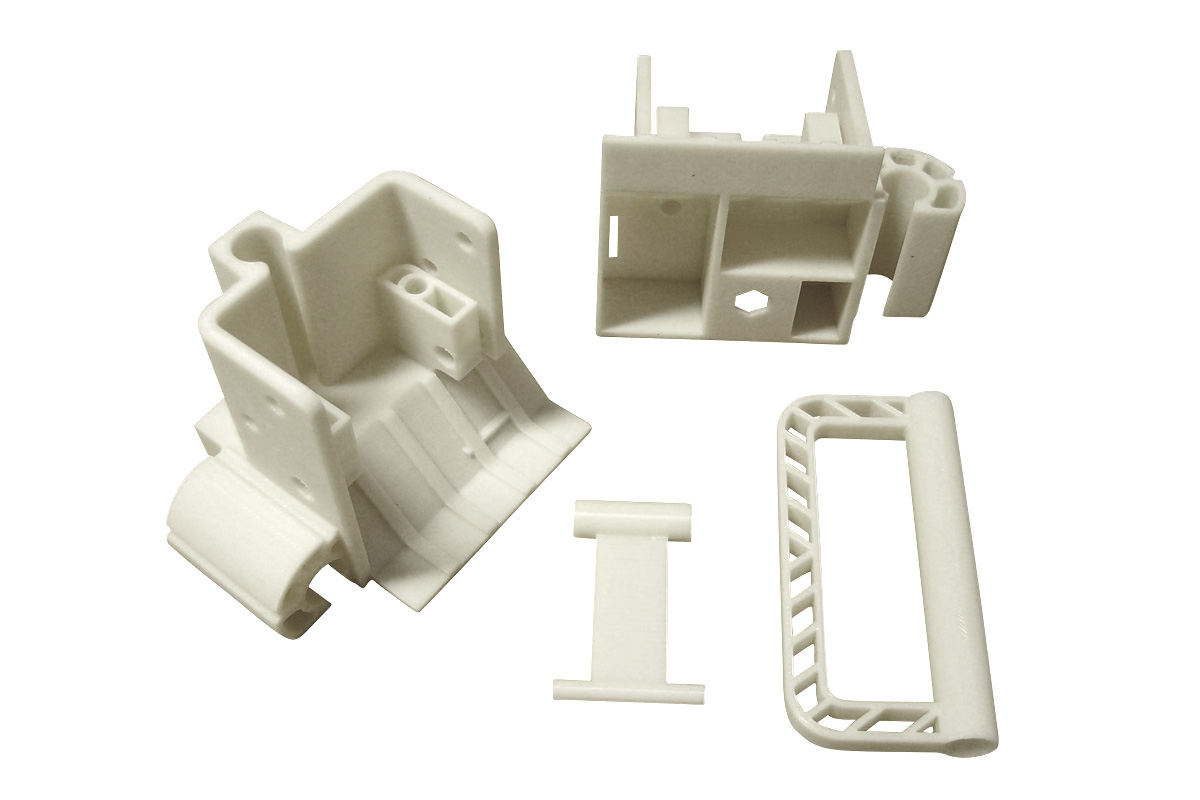

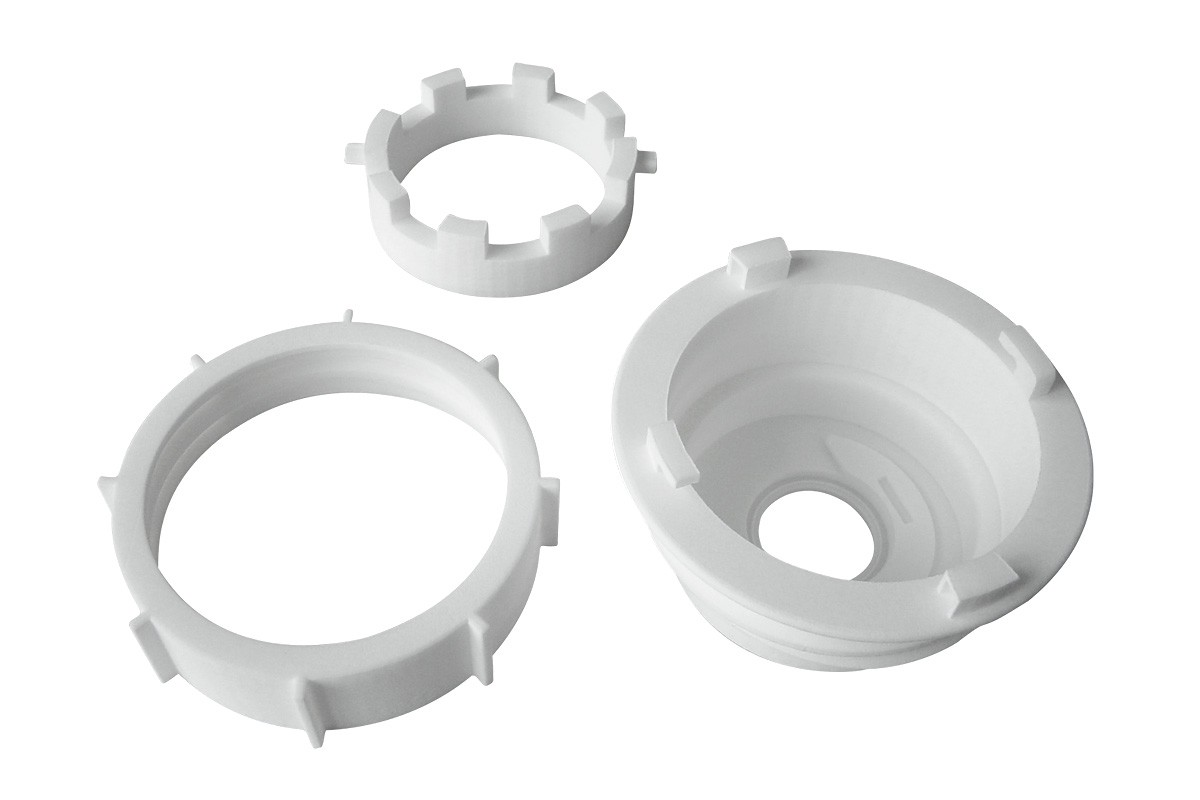

Beim Lasersintern werden hochbelastbare Prototypen durch schichtweises Aufschmelzen eines Kunststoffpulvers erzeugt. Die Schichtdicke beträgt dabei etwa 0,1-0,2 mm.

Ein Laser bringt an bestimmten Stellen der jeweiligen Schicht des Bauteils eine hohe Energie ein, um das Material lokal zu verschmelzen. Anschließend wird das Bauteil abgesenkt und der Prozess beginnt mit den Geometriedaten der nächsten Schicht von vorne, bis schließlich das komplette Bauteil erstellt ist.

Je nach Verwendung des späteren Prototyps können unterschiedliche Materialien verarbeitet werden, z. B. ungefülltes oder gefülltes Polyamid. Die Modelle können hochkomplexe 3D-Strukturen aufweisen und zeichnen sich durch eine hohe chemische und thermische Beständigkeit, entsprechend dem Kunststoff PA 12, aus.

Die Lieferzeit für Lasersinterteile beträgt in der Regel etwa 4-5 Tage.

- hochbelastbare Prototypen

- hohe chemische und thermische Beständigkeit (ähnlich PA12)

- ungefüllt und gefüllt (Glasfaser) herstellbar

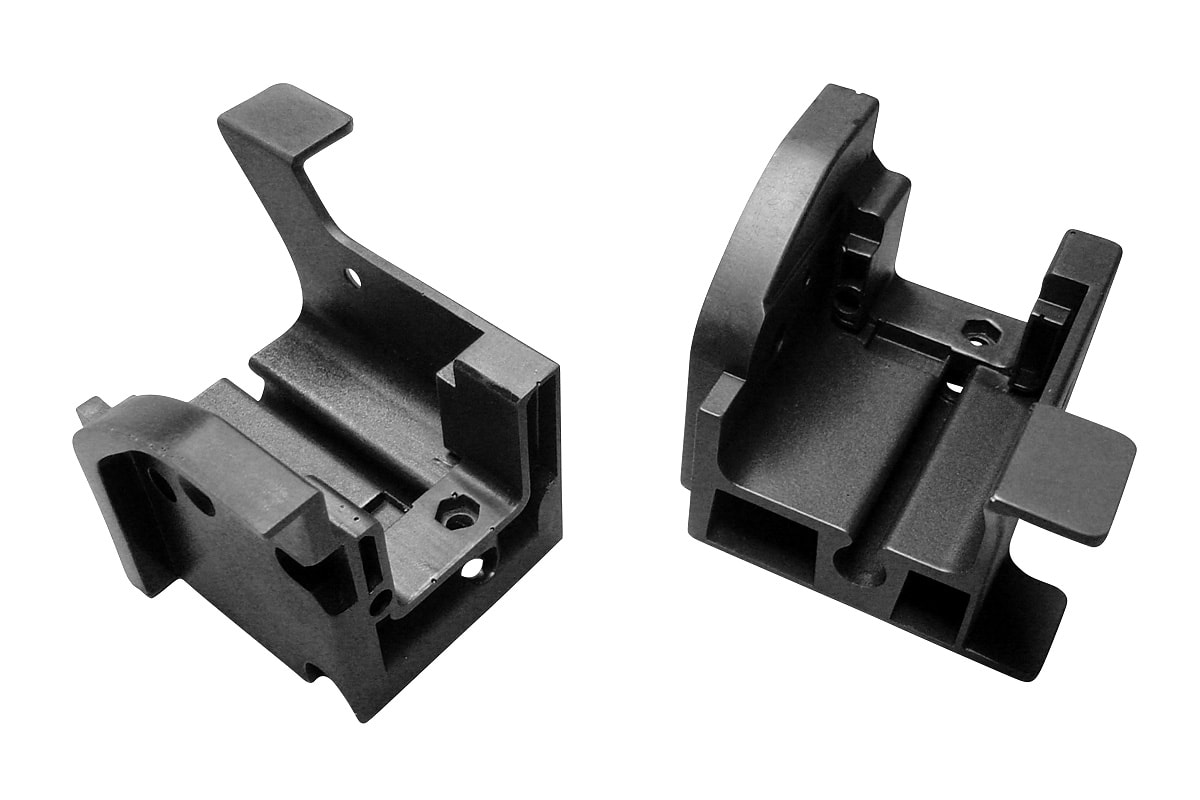

Produktbeispiele

Stereolithographie

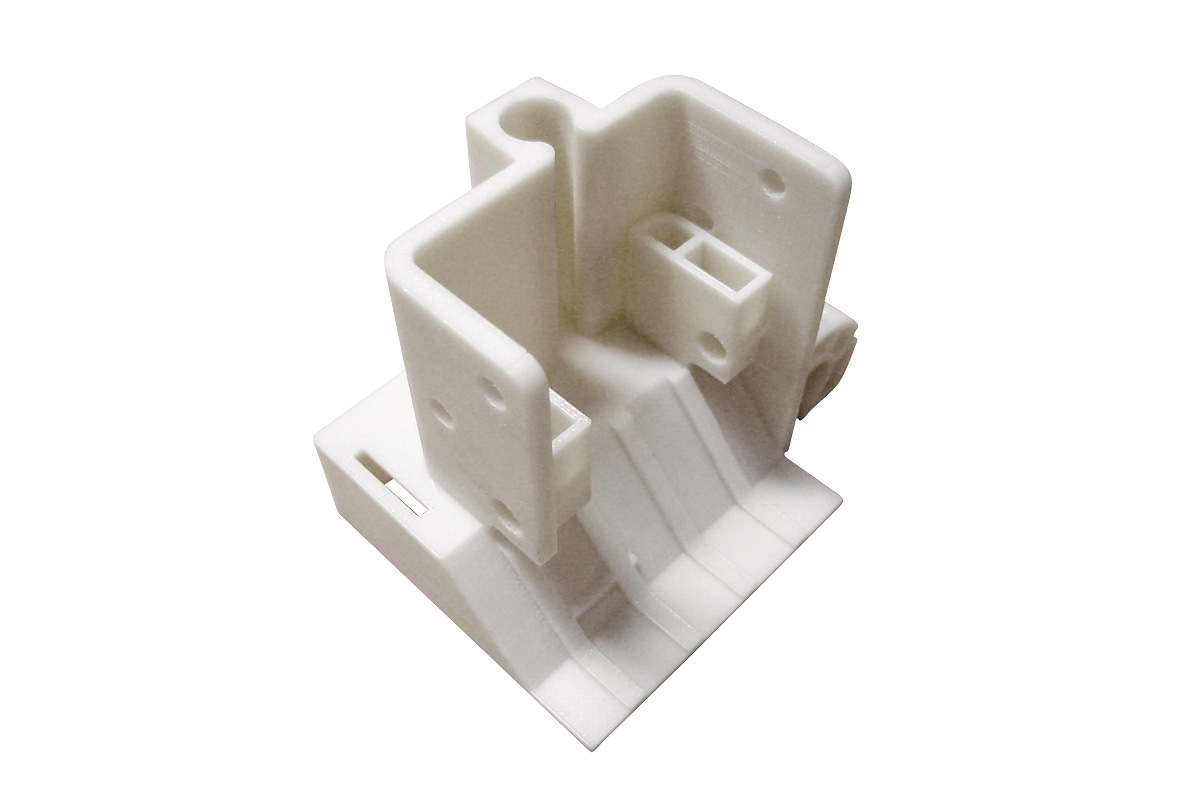

Mittels Stereolithographie werden Prototypen durch das schichtweise Aushärten eines flüssigen Harzes hergestellt. Ein Laser projiziert das zuvor im 3D-CAD-Verfahren entworfene Bauteil Schicht für Schicht auf die Oberfläche eines Harzbades. Die Vernetzungsreaktion im Harz wird an diesen Stellen ausgelöst und damit die jeweilige Bauteilkontur verfestigt. Durch das Absenken des Bauteiles wird nun Schicht für Schicht belichtet und somit ausgehärtet.

Die Stereolithographie ermöglicht es, hochgenaue Prototypen mit perfekter Detailausbildung und sehr guten Oberflächen zu erzeugen.

Die so erzeugten Stereolithographie-Modelle dienen auch als Grundlage für die evtl. herzustellende Vakuumgießform (siehe Vakuumgießen).

Die Lieferzeit für Stereolithographie-Teile beträgt in der Regel etwa 4-5 Tage.

- perfekte Detailausbildung

- sehr gute Oberflächen

Produktbeispiele

Vakuumgießen

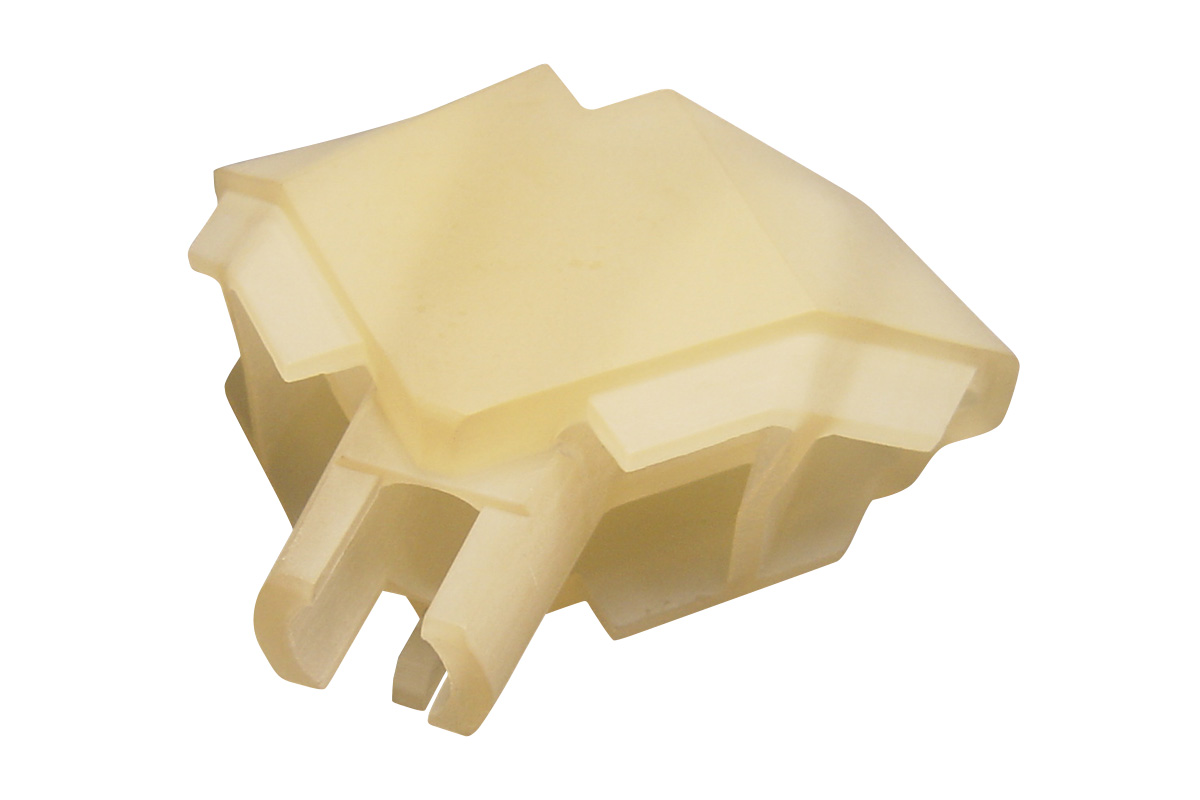

Beim Vakuumgießen werden Abgüsse (Duroplastbasis) aus Silikonwerkzeugen hergestellt. Diese Werkzeuge werden in der Regel anhand des zuvor gefertigten Stereolithographieteiles erstellt.

Der Gießprozess läuft unter Vakuum ab, sodass als Ergebnis ein blasenfreies, hochpräzises Bauteil mit genau definierbaren Eigenschaften entsteht.

Die Auswahl der dabei zur Verfügung stehenden PU-Materialien wächst stetig.

Somit kann der Werkstoff gewählt werden, der mit seinen Eigenschaften den späteren Serienbedingungen am nächsten kommt. Es können so z. B. auch transparente oder gummiähnliche Bauteile hergestellt werden.

- Kleinserien in seriennahem Material (z. B. PA6GF30)

- perfekte Detailausbildung

- genau definierbare Eigenschaften (hohe Materialdiversifikation)

Produktbeispiele